印刷錫膏拉尖怎么調試

發(fā)布時(shí)間:2024-06-05 14:54:16 分類(lèi): 新聞中心 瀏覽量:61

印刷錫膏拉尖調試是一項關(guān)鍵任務(wù),對于確保印刷質(zhì)量至關(guān)重要。以下是對印刷錫膏拉尖調試的詳細步驟和方法的介紹:

一、準備工作

錫膏準備:選擇適合的錫膏,并確保其質(zhì)量和品質(zhì)符合生產(chǎn)要求。在使用前,錫膏需要常溫回溫30分鐘以上,并進(jìn)行30分鐘以上的攪拌,以確保其均勻性和流動(dòng)性。當錫膏用攪拌棍撩起來(lái)能夠直流不斷時(shí),表示錫膏的粘度適中,適合印刷。

設備設置:設置好印刷參數,如印刷速度、印刷壓力、印刷深度、印刷高度等。這些參數需要根據具體的生產(chǎn)需求和設備性能進(jìn)行合理調整,以確保印刷的準確性和穩定性。

設備檢查:檢查設備的操作系統和軟件是否正常運行,確保設備處于良好的工作狀態(tài)。

二、調試過(guò)程

拉尖偏低調試

增加印刷壓力:通過(guò)增加印刷壓力,可以使錫膏更好地填充到鋼網(wǎng)孔中,從而改善拉尖偏低的問(wèn)題。

調整印刷高度:適當降低印刷高度,可以減少錫膏在印刷過(guò)程中的損失,提高印刷質(zhì)量。

加大拉尖針的直徑:通過(guò)更換直徑更大的拉尖針,可以增加錫膏在印刷過(guò)程中的流動(dòng)性,減少拉尖現象。

減少刮刀刮料量:適當減少刮刀刮料量,可以減少錫膏在印刷過(guò)程中的堆積,改善拉尖現象。

拉尖偏高調試

減少印刷壓力:通過(guò)降低印刷壓力,可以減少錫膏在印刷過(guò)程中的過(guò)度填充,從而改善拉尖偏高的問(wèn)題。

調整印刷高度:適當提高印刷高度,可以增加錫膏在印刷過(guò)程中的流動(dòng)性,減少拉尖現象。

縮小拉尖針的直徑:通過(guò)更換直徑更小的拉尖針,可以減少錫膏在印刷過(guò)程中的流動(dòng)性,避免拉尖現象。

增加刮刀刮料量:適當增加刮刀刮料量,可以確保錫膏在印刷過(guò)程中的均勻分布,減少拉尖現象。

三、常見(jiàn)問(wèn)題處理

過(guò)多殘留錫膏:當發(fā)現印刷后殘留錫膏過(guò)多時(shí),可以通過(guò)減少印刷壓力、調整印刷深度或增加刮刀的刮料量來(lái)解決問(wèn)題。

過(guò)少殘留錫膏:當發(fā)現印刷后殘留錫膏過(guò)少時(shí),可以通過(guò)增加印刷壓力、調整印刷深度或減少刮刀的刮料量來(lái)解決問(wèn)題。

四、注意事項

鋼網(wǎng)與PCB的平整性:確保鋼網(wǎng)與PCB的平整性,避免因為不平整導致的拉尖現象。鋼網(wǎng)需要定時(shí)更換,PCB需要提前檢測,如有變形則挑出。

錫膏的攪拌和回溫:錫膏的攪拌和回溫對于印刷質(zhì)量至關(guān)重要。確保錫膏攪拌均勻,回溫充分,以減少拉尖現象的發(fā)生。

鋼網(wǎng)孔壁的光滑度:鋼網(wǎng)孔壁的光滑度對于錫膏的印刷質(zhì)量也有很大影響。采用激光打孔可以確保孔壁更光滑,使用前需要仔細檢查孔壁是否有毛刺或雜質(zhì)。

脫模速度:鋼網(wǎng)脫模速度要均勻,不要過(guò)快也不要過(guò)慢。脫模速度過(guò)快容易導致拉尖現象,脫模速度過(guò)慢則會(huì )影響生產(chǎn)效率。

通過(guò)以上步驟和方法的調試,可以有效地解決印刷錫膏拉尖的問(wèn)題,提高印刷質(zhì)量和生產(chǎn)效率。

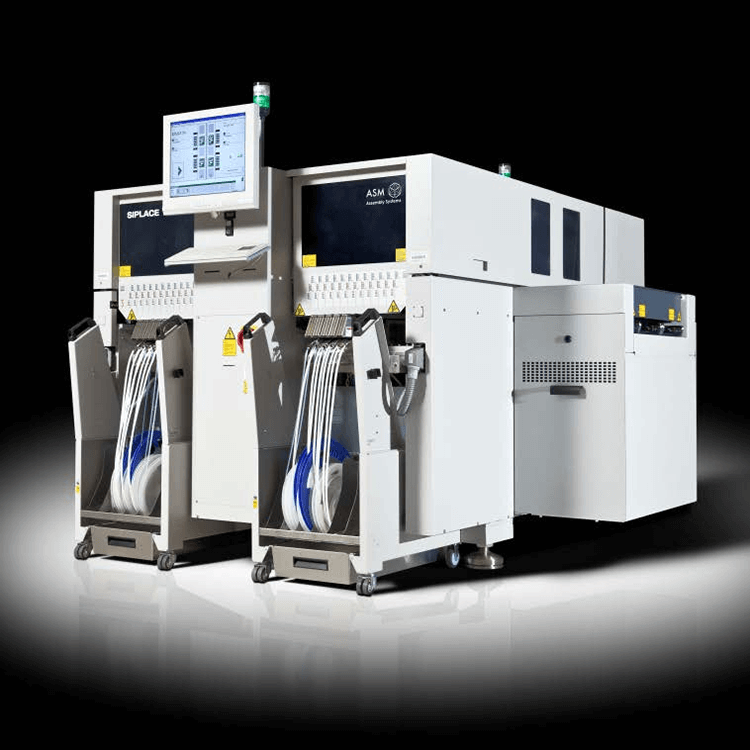

深圳市托普科實(shí)業(yè)有限公司專(zhuān)注為電子制造商提供如下SMT設備:

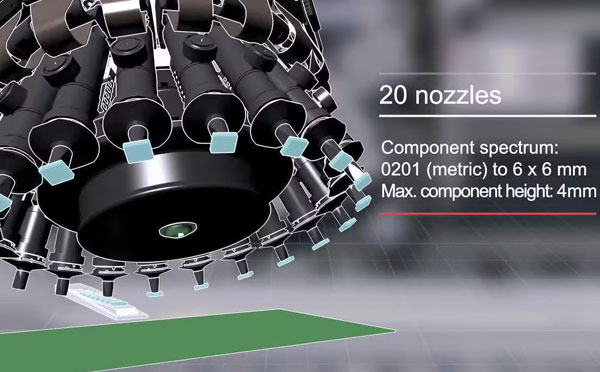

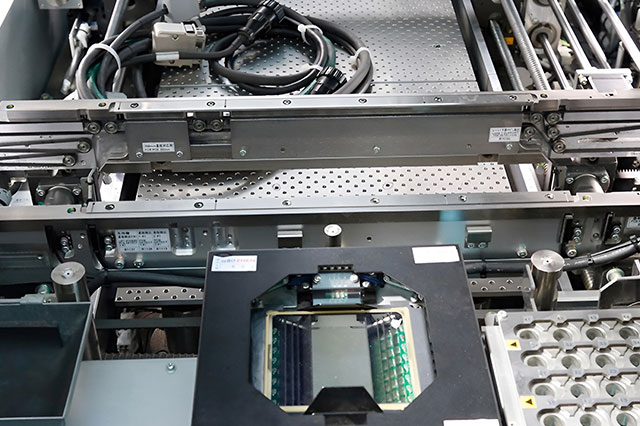

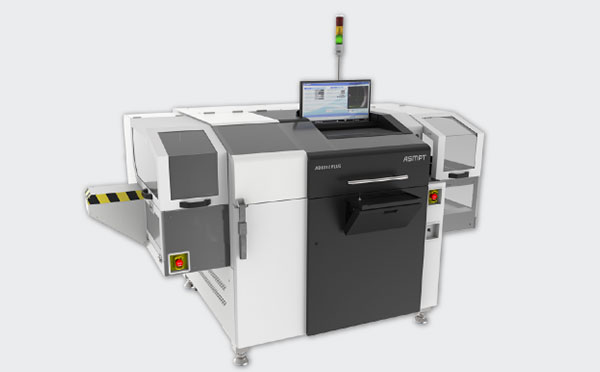

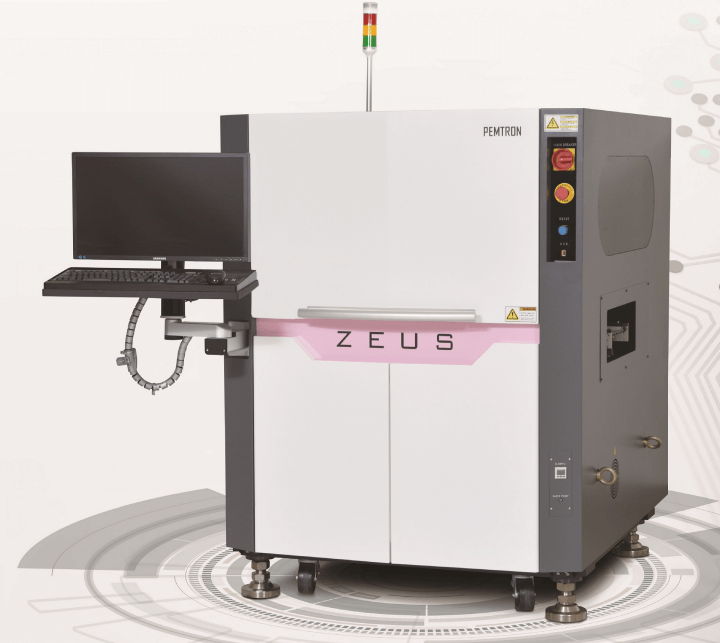

印刷機、 SPI、貼片機、AOI、回流焊、X-Ray等整條SMT生產(chǎn)線(xiàn)設備;

上下板機、接駁臺、涂覆機、點(diǎn)膠機、接料機等SMT周邊設備;

飛達、吸嘴、板卡、氣閥、皮帶、零配件、耗材等服務(wù)和解決方案。